Wykorzystanie internetu rzeczy w automatyzacji przemysłowej

Zastosowanie internetu rzeczy w procesach produkcyjnych

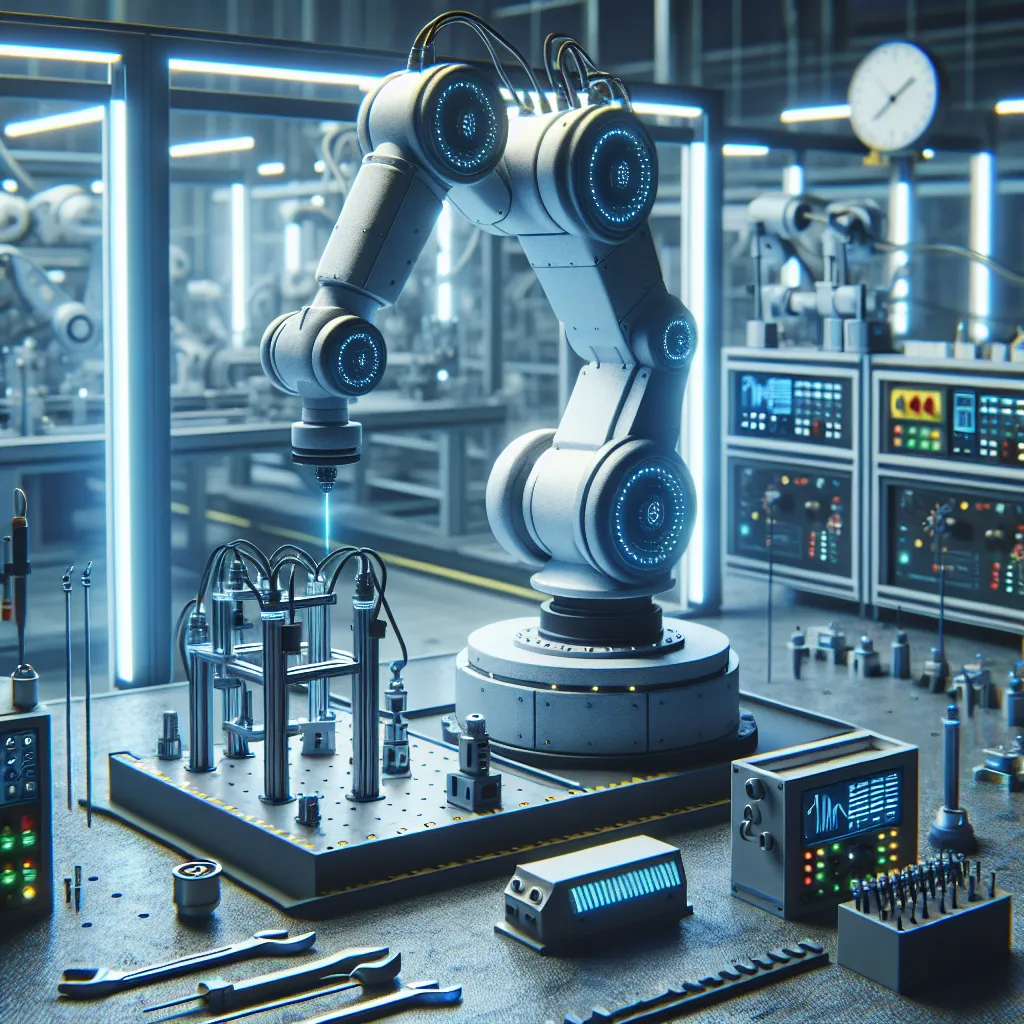

Automatyzacja przemysłowa odgrywa coraz większą rolę w efektywnym zarządzaniu procesami produkcyjnymi. Zastosowanie internetu rzeczy (IoT) w tych procesach może przyczynić się do znacznego zwiększenia wydajności i optymalizacji zarządzania zasobami. Jednym z kluczowych elementów wdrażania IoT w przemyśle jest wykorzystanie urządzeń takich jak bramki IoT, które pełnią rolę interfejsu pomiędzy systemami produkcyjnymi a chmurą, umożliwiając równocześnie monitorowanie i zarządzanie nimi zdalnie.

Owa4x to jedno z rozwiązań, które umożliwiają integrację internetu rzeczy z procesami produkcyjnymi. Bramka Owa4x stanowi doskonałe narzędzie do zbierania, przetwarzania i przesyłania danych z różnych czujników i urządzeń w czasie rzeczywistym. Dzięki temu menedżerowie produkcji mogą mieć pełną kontrolę nad procesami produkcyjnymi, monitorować wydajność linii produkcyjnych oraz planować konserwację maszyn i urządzeń na podstawie rzeczywistych danych.

Dowiedz się więcej o zastosowaniach bramki Owa4x w przemyśle produkcyjnym na stronie owa4x. Dzięki temu innowacyjnemu rozwiązaniu, przedsiębiorstwa mogą skutecznie wdrażać strategie Industry 4.0, które pozwalają na zwiększenie efektywności, redukcję kosztów oraz poprawę jakości procesów produkcyjnych.

Zastosowanie internetu rzeczy w procesach produkcyjnych

Zastosowanie internetu rzeczy w procesach produkcyjnych

Wykorzystanie internetu rzeczy (IoT) ma ogromny potencjał w automatyzacji przemysłowej, zwłaszcza w zastosowaniach przemysłowych. Systemy oparte na IoT mogą znacząco usprawnić procesy produkcyjne poprzez gromadzenie i analizę danych w czasie rzeczywistym, co prowadzi do optymalizacji efektywności i minimalizacji kosztów.

Dzięki zastosowaniu czujników IoT, można monitorować parametry produkcyjne, takie jak temperatura, wilgotność, ciśnienie, czy prędkość, co pozwala na wczesne wykrywanie i eliminowanie potencjalnych błędów lub awarii. Ponadto, dzięki analizie zebranych danych, możliwe jest optymalizowanie procesów produkcyjnych, np. poprzez zoptymalizowanie zużycia energii czy zmniejszenie czasu przestoju maszyn.

IoT umożliwia również wprowadzenie całkowicie zautomatyzowanych systemów produkcyjnych, które są w stanie dostosowywać się do zmieniających się warunków produkcyjnych, co pozwala na elastyczne reagowanie na potrzeby rynkowe. Dodatkowo, dzięki zdalnemu zarządzaniu i monitorowaniu procesów produkcyjnych, możliwe jest usprawnienie nadzoru nad wieloma liniami produkcyjnymi w różnych lokalizacjach.

W rezultacie, zastosowanie internetu rzeczy w procesach produkcyjnych przyczynia się do zwiększenia wydajności, redukcji kosztów oraz poprawy jakości produktów, co przekłada się na wzrost konkurencyjności przedsiębiorstwa na rynku.

Wykorzystanie sensorów w automatyzacji przemysłowej

Wykorzystanie internetu rzeczy (IoT) w automatyzacji przemysłowej jest niezwykle istotnym zagadnieniem we współczesnym świecie. Jednym z kluczowych elementów implementacji IoT w przemyśle jest wykorzystanie sensorów. Sensory pełnią kluczową rolę w monitorowaniu i zbieraniu danych dotyczących procesów produkcyjnych, co umożliwia bardziej efektywne zarządzanie nimi.

Sensory wykorzystywane w automatyzacji przemysłowej mogą mieć różne zastosowania – od monitorowania temperatury, wilgotności, poziomu światła, po kontrolę obrotów maszyn czy detekcję zdarzeń awaryjnych. Dzięki temu można zdalnie monitorować warunki pracy maszyn, przewidywać ich potencjalne uszkodzenia, a nawet planować konserwację zapobiegawczą, co przekłada się na zwiększenie efektywności i ograniczenie czasu przestojów w produkcji.

Ponadto, sensorika wykorzystywana w przemyśle umożliwia gromadzenie danych, które mogą być następnie analizowane i wykorzystane do optymalizacji procesów produkcyjnych. Dzięki temu firmy mogą podejmować lepiej poinformowane decyzje, poprawiając wydajność i jakość produkcji.

Warto również podkreślić, że rozwój technologii sensorów IoT umożliwia integrację różnych systemów, co pozwala na stworzenie kompleksowych rozwiązań w zakresie automatyzacji przemysłowej. Przykładowo, czujniki mogą być zintegrowane z systemami SCADA, ERP czy MES, co tworzy spójne i efektywne środowisko produkcyjne.

Podsumowując, wykorzystanie sensorów w automatyzacji przemysłowej w ramach internetu rzeczy odgrywa kluczową rolę w optymalizacji procesów produkcyjnych, poprawie wydajności oraz zmniejszeniu kosztów związanych z utrzymaniem maszyn i urządzeń przemysłowych.

Korzyści wynikające z implementacji internetu rzeczy w zakładach produkcyjnych

Internet rzeczy (IoT) odgrywa coraz większą rolę w automatyzacji przemysłowej, umożliwiając zakładom produkcyjnym efektywne wykorzystanie zaawansowanych technologii w celu optymalizacji procesów. Implementacja IoT niesie za sobą szereg korzyści, które mogą znacząco poprawić efektywność i wydajność produkcji. Jedną z kluczowych zalet wykorzystania internetu rzeczy w zakładach produkcyjnych jest zdolność do monitorowania i zdalnego zarządzania urządzeniami poprzez sieć internetową. Dzięki temu menedżerowie i technicy mogą śledzić parametry pracy maszyn w czasie rzeczywistym oraz otrzymywać alarmy o awariach, co umożliwia szybką interwencję i minimalizację przestojów. Dodatkowo, IoT umożliwia gromadzenie ogromnych ilości danych z urządzeń, co pozwala na analizę i wykorzystanie ich do optymalizacji procesów produkcyjnych oraz zapobiegania potencjalnym awariom. Dzięki temu zakłady produkcyjne mogą osiągać większą efektywność, redukując koszty produkcji i zwiększając wydajność. Wreszcie, dzięki internetowi rzeczy, możliwe staje się wdrażanie systemów predykcyjnej konserwacji, które pozwalają przewidywać moment konieczności naprawy lub wymiany części, co przekłada się na zwiększenie niezawodności urządzeń oraz dalsze obniżenie kosztów utrzymania sprzętu.

Przyszłość automatyzacji przemysłowej z wykorzystaniem internetu rzeczy

Przyszłość automatyzacji przemysłowej z wykorzystaniem internetu rzeczy obiecuje rewolucję w sposobie funkcjonowania zakładów produkcyjnych. Internet rzeczy (IoT) stanowi kluczowy element w transformacji przemysłu, umożliwiając ciągłą kontrolę nad procesami produkcyjnymi i wydajnością urządzeń. Dzięki wykorzystaniu sensorów, urządzeń komunikujących się ze sobą oraz zaawansowanych systemów analitycznych, przemysł 4.0 staje się rzeczywistością.

Automatyzacja przemysłowa wspierana przez internet rzeczy przynosi szereg korzyści, w tym optymalizację procesów produkcyjnych, minimalizację kosztów utrzymania maszyn, oraz zwiększenie efektywności energetycznej. Dzięki połączeniu urządzeń, maszyn, aplikacji oraz ludzi w jeden zintegrowany ekosystem, przedsiębiorstwa są w stanie szybko reagować na zmiany oraz wdrażać innowacje.

Decydując się na wdrożenie rozwiązań opartych na internet rzeczy, firmy mogą osiągnąć nowy poziom monitorowania, zarządzania oraz analizy danych. Prognozy wskazują, że do 2025 roku ilość urządzeń podłączonych do internetu przekroczy 75 miliardów, co stworzy jeszcze większe możliwości dla automatyzacji przemysłowej.

W związku z powyższym, wykorzystanie internetu rzeczy w automatyzacji przemysłowej stanowi kluczowy element dalszego rozwoju sektora produkcyjnego, otwierając przestrzeń dla innowacji, optymalizacji oraz zwiększonej efektywności.